Konfiguration

Register AllgemeinRegister FertigungsdispoRegister ErfassenRegister EinplanenRegister FreigebenRegister RückmeldenRegister FertigmeldenRegister DruckRegister IST-Planung PlanungsmanagerAllgemein

Aktion bei Standard-Stückliste in Bestellvorschlägen

Über diese Option kann bestimmt werden, wie das System mit einem Artikel vom Typ Stückliste in den Bestellvorschlägen umgehen soll.

Folgende Einstellungen sind möglich:

- Eintrag in Fertigungsdisposition: Das System erzeugt einen Eintrag in der Fertigungsdisposition, welche über den Dialog "Fertigungsdisposition" eingesehen werden kann.

- Produktionsauftrag mit Status "Erstellt": Das System erzeugt einen neuen Produktionsauftrag, basierend auf der aktuell freigegebenen Stückliste.

- Produktionsauftrag mit Status "Eingeplant": Das System erzeugt einen neuen Produktionsauftrag, basierend auf der aktuell freigegebenen Stückliste und führt eine Einplanung des erzeugten Produktionsauftrages durch.

Aktion bei Standard-Stückliste in Auftragsbestätigung

Über diese Option kann bestimmt werden, wie das System mit einem Artikel vom Typ Stückliste in einer Auftragsbestätigung umgehen soll. Hierbei werden aber nur die Positionen beachtet, welche noch nicht auftragsbezogen geändert wurden.

Diese Option wird übersteuert, wenn im Artikelstamm bei einem Stücklistenartikel die Checkbox "Bestellvorschlag als Artikel" gesetzt ist. Das bedeutet, dass für einen Artikel auch dann ein Bestelleintrag erzeugt wird, wenn hier "Eintrag in Fertigungsdisposition" gewählt wurde.

Folgende Einstellungen sind möglich:

- keine Aktion: Beim Verarbeiten der Auftragsbestätigung wird keine Aktion durchgeführt.

- Eintrag in Fertigungsdisposition: Beim Verarbeiten der Auftragsbestätigung wird das System einen Eintrag in der Fertigungsdisposition erzeugen, welche über den Dialog "Fertigungsdisposition" eingesehen werden kann.

- Produktionsauftrag mit Status "Erstellt": Beim Verarbeiten der Auftragsbestätigung erzeugt das System einen Produktionsauftrag inkl. der Verknüpfung zur Auftragsbestätigung.

- Produktionsauftrag mit Status "Eingeplant": Beim Verarbeiten der Auftragsbestätigung erzeugt das System einen Produktionsauftrag inkl. der Verknüpfung zur Auftragsbestätigung und führt eine Einplanung des erzeugten Produktionsauftrages durch.

Lagerberücksichtigung bei Aktion Standard-Stückliste

Über diese Option kann eingestellt werden, welche Menge zum Erzeugen von Produktionsaufträgen zu Grunde gelegt werden.

Folgende Einstellungen sind möglich:

- Auftragsmenge: Das System nimmt hier die vollständige Menge (z.B. aus der Auftragsbestätigung) als Menge für den zu erzeugenden Produktionsauftrages.

- fehlende Menge Lagerbestand: Das System zieht hier von der vollständigen Menge den Lagerbestand ab und übernimmt die Differenz als Menge für den zu erzeugenden Produktionsauftrages

- fehlende Menge verfügbarer Bestand: Das System zieht hier von der vollständigen Menge die verfügbare Menge ab und übernimmt die Differenz als Menge für den zu erzeugenden Produktionsauftrages

Bezeichnung für Produktionsauftrag aus VK-Beleg

Wenn Sie bei der Option "Aktion bei Standard-Stückliste in Auftragsbestätigung" ausgewählt haben, dass Sie einen Produktionsauftrag erzeugen möchten und anschließend die Bezeichnung der in eine Auftragsbestätigung eingefügten Stückliste ändern, dann wird bei gesetzter Checkbox der individuell definierte Name dieser Stückliste für den aus dem Verkaufsbeleg generierten Produktionsauftrag herangezogen.

Ist die Checkbox nicht gesetzt, dann wird stets die standardmäßige Bezeichnung der Stückliste verwendet. Eine Umbenennung dieser Stückliste im Verkaufsbeleg hat dann keinerlei Auswirkung auf die Bezeichnung der Stückliste im Produktionsauftrag und wird nicht in diesen übernommen.

Option "Seriennummer nicht prüfen" im Dialog Fertigmelden aktivieren

Ist diese Option nicht gesetzt, so wird beim Fertigmelden einer seriennummerngeführten Stückliste geprüft, ob bereits ein Exemplar mit der angegebenen Seriennummer produziert wurde. Wenn ja, ist das Fertigmelden nicht möglich.

Ist die Option jedoch gesetzt, so wird nach dem ersten Durchlauf eines PAs zusätzlich auf die Berechtigung "PPS: Seriennummern-Duplikate beim Fertigmelden zulassen." geprüft (unter "Administration / Berechtigungen / Berechtigungen vergeben / Funktionalitäten"). Wenn der Benutzer dieses Recht hat, erscheint in dem Fertigmelden-Dialog eine neue Checkbox, mit der die Prüfung unterbunden werden kann.

Der PA besteht im Beschichten eines Teils. Dieses wird dann fertiggemeldet, aber später festgestellt, dass die Beschichtung nicht den Qualitätsansprüchen genügt. Dann wird ein neuer PA angelegt, in dem das selbe Teil mit derselben Seriennummer erneut beschichtet wird und wieder fertiggemeldet wird.

PA Menge nach Einplanen nicht ändern

Bei einer dynamischen Bestimmung der Menge für den Produktionsauftrages (z.B. nach fehlender Menge Lagerbestand) kann zwischen zwei Verarbeitungen einer Auftragsbestätigung eine unterschiedliche Differenzmenge bestimmt werden und das System versucht hier eine Mengenanpassen, was nach dem Einplanen aber durch diese Option abgeschaltet werden kann, so dass die Auftragsmenge des Produktionsauftrages nach dem Weiterführen nicht mehr geändert wird.

Kalendereinträge beim Löschen beenden

Über diese Option werden Kalendereinträge von Ressourcen beendet und diese Zeitfenster stehen für weitere Planungen und Belegungen wieder zur Verfügung, wenn ein Produktionsauftrag gelöscht wird.

Lagerbuchungen beim Löschen zurücksetzen

Entnahmen und Zubuchungen des Produktionsauftrages werden beim Löschen des Produktionsauftrages zurückgesetzt.

Begründung beim Löschen abfragen

Beim Löschen eines Produktionsauftrages kann ein Eingabefenster dem Anwender eingeblendet werden, um eine Begründung für den Löschvorgang zu ermöglichen.

Hierbei stehen folgende Optionen zur Verfügung:

- keine Abfrage: Es ist keine Eingabe einer Begründung für das Löschen des Auftrages notwendig.

- optional Anzeigen: Eine Eingabe einer Begründung für das Löschen eines Auftrages ist möglich, aber nicht zwingend erforderlich.

- Begründung erforderlich: Eine Eingabe einer Begründung für das Löschen eines Auftrages ist zwingend erforderlich.

Standardmäßig Differenzmenge entnehmen

Bei der Entnahme von Materialien belegt das System die zu entnehmenden Mengen mit der Vorschlagsmenge entsprechend vor. Hierbei kann entschieden werden, ob die Vorschlagsmenge, bei schon getätigten Entnahmen, als vollständige Menge betrachtet werden soll oder die Entnahmevorschläge bis zur Vorschlagsmenge berechnet werden sollen, unter Berücksichtigung schon getätigter Entnahmen.

Version beim Anlegen von Aufträgen auswählbar

Das System legt neue Produktionsaufträge standardmäßig mit der aktuell, freigegeben Stücklistendefinition des Artikels an. Bei Aktivierung dieser Option ist es möglich bei der Anlage von Produktionsaufträgen die Version der Stücklistendefinition des Artikels auszuwählen.

Zeiteingabe in Stücklistenbearbeitung

Bei Aktivierung dieser Option ist es möglich, im Stammdatendialog der Stücklistenbearbeitung für Arbeitsgänge direkt eine Zeit mit Zeiteinheit zu erfassen, ohne in die Details des jeweiligen Arbeitsganges springen zu müssen. Sollte einem Arbeitsgang mehr als ein Zeittyp hinterlegt sein, so wird immer nur der erste zur Bearbeitung zur Verfügung gestellt.

"Baum anzeigen" im Stücklisten-Dialog ausblenden

Wenn Sie diese Option aktivieren, so wird die Möglichkeit zur Baumdarstellung im Stücklistendialog ausgeblendet und die Checkbox "Baum anzeigen" ist dort nicht länger sichtbar. Eine Deaktivierung dieser Konfigurationsmöglichkeit ist insbesondere aus Performance-Gründen sinnvoll.

Standard-Zeiteinheit für Arbeitsgänge

In dieser Auswahlliste können Sie die standardmäßige Zeiteinheit für neue Zeiten bei Arbeitsgängen definieren. Wenn Sie dann im Arbeitsgänge-Stammdatendialog im "Zeiten"-Register eine neue Arbeitsgangzeit eintragen, dann ist die hier zu hinterlegende Zeiteinheit bereits per Standard vorbelegt.

Stücklistenbezeichnung

Hiermit können Sie bestimmen, aus welcher Quelle eine neu angelegte Stückliste ihre Bezeichnung erhalten soll. Dabei haben Sie in der Dropdown-Liste die Wahl zwischen der Kurzbezeichnung und der Artikelbezeichnung des Stücklistenartikels im Artikelstamm. Standardmäßig werden die Stücklistenbezeichnungen aus der Artikelkurzbezeichnung herangezogen.

Fertigungsdispo

Fertigungsdispositionseintrag automatisch abschließen

Sobald die offene Menge eines Fertigungsdispositionseintrages die Menge 0 erreicht (durch Weiterverarbeiten zur Bestellung oder Produktion) wird der Dispositionseintrag automatisch auf 'abgeschlossen' gesetzt.

Anlagedialog für PA-Erzeugung nutzen

Beim Weiterverarbeiten eines Fertigungsdispositionseintrages zum Produktionsauftrag soll der Anlagedialog zum Erfassen eines Produktionsauftrages angezeigt werden.

Lagerbestand / Verfügbaren Bestand betriebsstättenübergreifend bestimmen

Wenn ein Stücklistenartikel einen betriebstättenabhängigen Lagerbestand hat, dann wird mit Setzen dieser Checkbox die myfactory-Betriebsstättenprüfungslogik bei der Ermittlung des Lagerbestandes /Verfügbaren Bestandes umgangen und es wird stets der Gesamtlagerbestand (bzw. der gesamte verfügbare Bestand) für das Erzeugen eines Fertigungsdispositionseintrags berücksichtigt.

Beispiel: Sie arbeiten mit zwei Betriebsstätten sowie mit jeweils betriebsstättenspezifischen Lagerbeständen. Lager A weist für einen Artikel in Betriebsstätte 1 einen Bestand von 10 Stück auf, Lager B in Betriebsstätte 2 zeigt für diesen Artikel ebenfalls einen Lagerbestand von 10 Stück an. Erstellen Sie nun im Verkaufsbereich eine Auftragsbestätigung über 15 Stück, so wird hier bei aktivierter Checkbox kein Fertigungsdispositionseintrag erzeugt. In dem Fall werden schließlich die Läger beider Betriebsstätten für die Ermittlung des Lagerbestandes herangezogen. Der Gesamtlagerbestand beläuft sich somit auf 20 Stück, sodass kein Produktionsauftrag bzw. keine Bestellung über die Fertigungsdisposition ausgelöst werden muss.

Auftragstyp der produzierenden BS überschreibt Disposition

Ist diese Checkbox nicht gesetzt, wird der Auftragstyp aus der Betriebsstätte verwendet, in der der Bedarf für die Disposition entstanden ist.

Ist die Checkbox gesetzt, wird der Auftragstyp der Betriebsstätte verwendet, in der der Produktionsauftrag erzeugt wird.

Produktionsaufträge nicht mit Belegen verknüpfen

Ist diese Checkbox gesetzt, dann wird in der Fertigungsdisposition trotz einer der aktuellen Stückliste zugeordneten Auftragsbestätigung kein Auftragsbezug beim Erzeugen eines Produktionsauftrags aus der Fertigungsdisposition hergestellt. Das heißt, die Spalte "Beleg" weist bei dem neu angelegten PA keinen Eintrag auf.

Wenn Sie das nicht möchten, dann lassen Sie diese Option deaktiviert. In diesem Fall findet eine Auftragszuordnung sowohl für den Fertigungsdispositionseintrag als auch für den aus der Fertigungsdispo erzeugten Produktionsauftrag statt.

Erfassen

Vorläufige Dispoeinträge verwenden

Das System soll bei Aktivierung beim Erfassen eines Produktionsauftrages die Dispositionseinträge für die Materialien durchführen. (wenn nicht aktiviert erst bei der Einplanung) Zu erkennen sind vorläufige Dispositionseinträge an dem fehlenden grünen Haken in der Dispositionsübersicht der Materialien.

Vorgabe vorläufiger Dispositionstermin

Bei der Verwendung von vorläufigen Dispositionseinträgen, muss für die Materialplanung ein Termin vorgegeben werden, welcher sonst über die Einplanung des Produktionsauftrages ermittelt wird.

Hierbei stehen folgende Optionen zur Verfügung:

- Liefertermin: Das System verwendet den Liefertermin der zugehörigen Auftragsbestätigung.

- Liefertermin/Wiederbeschaffungszeit: Das System verwendet den Liefertermin der zugehörigen Auftragsbestätigung zzgl. Wiederbeschaffungszeit des Produktionsartikel

Sollte kein Liefertermin über eine Auftragsbestätigung bestimmt werden können, so wird das aktuelle Datum verwendet.

Ausschuss auf Gesamtmenge rechnen

Bei Aktivierung dieser Option wird die eingegebene Ausschussmenge (z.B. 10%) auf die eingegebene Produktionsmenge (z.B. 100) aufaddiert (Produktionsauftrag über 110 Stück)

Standard-Baugruppen

Produktionsauftrag zusammenhalten

Wenn ein Produktionsauftrag Unteraufträge besitzt, so kann über diese Option gesteuert werden, dass die Unteraufträge, sofern sie aus einer Standardbaugruppe kommen, über den gesamten Produktionsprozess zusammen gehalten werden. Das Einplanen des Hauptauftrages plant alle Unteraufträge mit ein. Diese Option zählt für alle Schritte (Einplanen, Freigeben, Rückmelden und Fertigmelden).

Materialentnahme statt Unterauftrag

Mit dieser Option kann gesteuert werden, ob und wie das System beim Erfassen eines Produktionsauftrages Unteraufträge erzeugen soll. Es werden nur Baugruppen vom Typ Standard betrachtet.

Hierbei stehen folgende Optionen zur Verfügung:

- Nie: Das System macht NIE eine Materialentnahme für Baugruppen und IMMER einen Unterauftrag.

- Lagerbestand: Das System macht einen Unterauftrag über die fehlende Lagerbestandsmenge.

- verfügbarer Bestand: Das System macht einen Unterauftrag über die fehlende verfügbare Menge.

- Immer: Das System macht IMMER eine Materialentnahme und NIE einen Unterauftrag.

Angepasste Baugruppe

Produktionsauftrag zusammenhalten

Wenn ein Produktionsauftrag Unteraufträge besitzt, so kann über diese Option gesteuert werden, dass die Unteraufträge, sofern sie aus einer änderbaren bzw. geänderten Baugruppe kommen, über den gesamten Produktionsprozess zusammen gehalten werden. Das Einplanen des Hauptauftrages plant alle Unteraufträge mit ein. Diese Option zählt für alle Schritte (Einplanen, Freigeben, Rückmelden und Fertigmelden)

Materialentnahme statt Unterauftrag

Mit dieser Option kann gesteuert werden, ob und wie das System beim Erfassen eines Produktionsauftrages Unteraufträge erzeugen soll. Es werden nur Baugruppen vom Typ änderbar bzw. geändert betrachtet.

Hierbei stehen folgende Optionen zur Verfügung:

- Nie: Das System macht NIE eine Materialentnahme für Baugruppen und IMMER einen Unterauftrag.

- Lagerbestand: Das System macht einen Unterauftrag über die fehlende Lagerbestandsmenge.

- verfügbarer Bestand: Das System macht einen Unterauftrag über die fehlende verfügbare Menge.

- Immer: Das System macht IMMER eine Materialentnahme und NIE einen Unterauftrag.

Informationspositionen (Dokumente) auf Produktionsauftrag referenzieren

Mit dieser Option werden die Dokumente, welche als Positionen in einer Stückliste eingefügt sind, bei Anlage des Produktionsauftrages auch auf den Produktionsauftrag referenziert, so dass diese unter der Registerkarte Dokumente abrufbar sind.

Einplanen

Automatische Terminierung verwenden

Beim Einplanen eines Produktionsauftrages erscheint ein Dialog zur Prüfung der Terminierung, welche durch das System durchgeführt wird. Mit dieser Option wird der Dialog für die Terminierung nicht angezeigt und die Terminierung automatisch durchgeführt.

Standard Terminierung

Mit dieser Option kann eingestellt werden, welche Standardterminierung verwendet werden soll. Vorwärts oder Rückwärts. Bei einem abweichenden Liefertermin in einer Auftragsbestätigung wird das System automatisch eine Rückwärtsterminierung vorschlagen.

Standardstartdatum (Vorwärtsterminierung)

Über diese Option kann bei einer Vorwärtsterminierung das vorzuschlagende Startdatum eingestellt werden.

Hierbei sind folgende Optionen möglich:

- Heute: Es wird das heutige Datum vorbelegt.

- Morgen: Es wird das morgige Datum vorbelegt.

- In 2 Tagen: Es wird das Datum in 2 Tagen vorbelegt.

- In 3 Tagen: Es wird das Datum in 3 Tagen vorbelegt.

- In einer Woche: Es wird das Datum von heute in einer Woche vorbelegt.

Karenzzeit zu Lieferdatum in Tagen (Rückwärtsterminierung)

Bei einer Rückwärtsterminierung kann hier eine Karenzzeit in Tagen eingegeben werden, welche vom Liefertermin abgezogen wird, und das daraus resultierende Datum wird vorgeschlagen.

Bei AB-Bezug die Vorgabe der Standardterminierung verwenden

Sollte ein Produktionsauftrag einen Bezug zu einer Auftragsbestätigung haben, so wird eine Rückwärtsterminierung zum Liefertermin der Auftragsbestätigung vorgeschlagen. Dieses verhalten kann man mit dieser Option übersteuern, so das auch mit Auftragsbestätigung eine Vorwärtsterminierung möglich ist.

Startdatum vor Einplanen wählbar

Vor dem Einplanen Dialog wird ein kleiner Kalender angezeigt, der es ermöglicht dein Startdatum auszuwählen, welches für die Terminierung genutzt werden soll.

Startdatum darf in der Vergangenheit liegen

Mit Aktivierung dieser Option ist es erlaubt, das eine Terminierung durchgeführt werden darf, auch wenn das Startdatum bei einer Rückwärtsterminierung in der Vergangenheit liegt.

Einplanung gemäß

Es gibt zwei Möglichkeiten, eine Stückliste in der myfactory aufzubauen: Als eine hierarchische Stückliste oder eine plane Stückliste (Reihenfolge in Stückliste). Mit dieser Option kann man vorgeben, welche Art man für die Stammdatenpflege verwendet, damit die Terminierung entsprechend darauf reagieren kann.

Wenn Sie eine Einplanung gemäß Reihenfolge in Stückliste verwenden, dann werden die einzelnen Arbeitsschritte einer Ebene sukzessive abgearbeitet. Hier sind jedoch keine parallelen Abläufe möglich.

Bei der Einplanung gemäß Hierarchie einer Stückliste können die Arbeitsschritte, welche hierarchisch auf einer Ebene angesiedelt sind, parallel bearbeitet werden. Die einem Arbeitsgang untergeordneten Arbeitsgänge müssen erst abgeschlossen sein, bevor der nächste Hauptarbeitsgang begonnen werden kann.

Wichtig: Die beiden Methoden sollten nicht gemischt werden, d.h. bei Erstellen einer Stückliste sollten Sie ENTWEDER eine Einplanung gemäß Reihenfolge ODER eine Einplanung gemäß Hierarchie auswählen.

Keine Aktualisierung der Planzeiten durchführen

Beim Betätigen des [ OK ]-Buttons im Terminierungsdialoges führt das System für den gewählten Zeitraum eine erneute Planungsprüfung durch, um Überschneidungen, die zwischenzeitlich entstanden sein können, zu vermeiden. Wenn dieses Verhalten nicht gewünscht ist, kann es über diese Option deaktiviert werden.

Produktionsaufträge beim Einplanen zusammenhalten

Auf dem Register "Erfassen" findet sich für die Baugruppen die Checkbox "Produktionsauftrag zusammenhalten". Ist diese Checkbox gesetzt, so gilt diese global über den gesamten Produktionsprozess hinweg, d.h. unter anderem auch für den Produktionsschritt des Einplanens. Somit werden beim Einplanen eines Haupt-Produktionsauftrags auch alle durch Baugruppen generierte Unteraufträge automatisch mit eingeplant. Ggf. kann es jedoch sinnvoll und empfehlenswert sein, Unteraufträge losgelöst vom Hauptauftrag einzuplanen. Ist dies der Fall und ist die globale Option für das Zusammenhalten von Produktionsaufträgen auf dem Register "Erfassen" nicht gesetzt, so können Sie mit dieser Option Haupt- und Unteraufträge NUR beim Prozess des Einplanens zusammenhalten.

Diese Einstellung hat den Vorteil, dass Sie bei einer Vielzahl an Unteraufträgen nicht alle diese Unteraufträge einzeln einplanen müssen, sondern dass dies automatisch zusammen mit dem Hauptauftrag erfolgt. Gleichzeitig können Sie mit dieser Option das Zusammenhalten des Produktionsauftrags unabhängig von den anderen Produktionsschritten gestalten.

Standardzeitmodell

Für die Terminierung wird ein Standardzeitmodell benötigt, für die Fälle, wo an z.B. Ressourcen kein Zeitmodell hinterlegt worden ist.

Ressourcenbelegung (Kalender) berücksichtigen

Diese Option aktiviert die Berücksichtigung der Kalendereinträge der Ressourcen beim Terminieren, sodass keine Doppelbelegung nach Kalender passieren kann. Hiermit ist der PPS-Kalender gemeint, also alle eingeplanten Produktionsaufträge. Diese Option ist Voraussetzung, damit eine korrekte Ressourcenzuordnung erfolgen kann, wenn im Arbeitsgang eine Ressourcengruppe oder ein Ressourcenkatalog eingetragen wurde.

Chefaufträge berücksichtigen Ressourcenbelegung (Kalender)

Diese Option aktiviert die Berücksichtigung der Kalendereinträge der Ressourcen beim Terminieren, wenn es sich um Chefaufträge (d.h. priorisierte Aufträge) handelt.

Zeitverbrauch bei Ressourcengruppen mit Gesamtbetrachtung

Bei der Verwendung einer Ressourcengruppe mit der aktivierten Option "Gesamtbetrachtung" in der Terminierung, muss hier über die Option vorgegeben werden, welche Zeitplanung das System berücksichtigen soll.

Hierbei stehen folgende Optionen zur Verfügung:

- Tagesende: Der Arbeitsgang mit der Ressourcengruppe ist am Ende des Tages fertiggestellt und es wird mit diesem Endedatum für die nächsten Schritte weiterterminiert.

- keine Zeitkalkulation: Für die Abarbeitung eines Arbeitsganges mit einer Ressourcengruppe mit Gesamtbetrachtung wird in der Terminierung zeitlich nicht berücksichtigt

- Zeitkalkulation eines Arbeitsschrittes: Für die Abarbeitung eines Arbeitsganges mit einer Ressourcengruppe mit Gesamtbetrachtung wird in der Terminierung der Zeitaufwand für die Durchführung eines Arbeitsschrittes (einmalige Ausführung) zu Grunde gelegt.

Wiederbeschaffungszeit

Mit dieser Option kann eingestellt werden, wie in der Terminierung mit den Wiederbeschaffungszeiten von Materialen umgegangen werden soll.

Hierbei stehen folgende Optionen zur Verfügung:

- Immer berücksichtigen: Die Wiederbeschaffungszeiten der Materialien/Artikel aus den Stammdaten wird für den Zeitaufwand dieser Stücklistenposition zu Grunde gelegt.

- Berücksichtigen, wenn nicht auf Lager: Sollte von dem Material/Artikel nicht ausreichend Bestand vorhanden sein, so wird die Wiederbeschaffungszeit aus den Stammdaten für den Zeitaufwand der Stücklistenposition zu Grunde gelegt.

- Berücksichtigen, wenn nicht verfügbar: Sollte von dem Material/Artikel nicht ausreichend verfügbar sein, so wird die Wiederbeschaffungszeit aus den Stammdaten für den Zeitaufwand der Stücklistenposition zu Grunde gelegt.

- Nicht berücksichtigen: Die Wiederbeschaffungszeiten der Materialien/Artikel spielen für die Terminierung keine Rolle.

Reservierung bei Artikeln verwenden

Beim Einplanen werden für die Materialien des Produktionsauftrages Reservierungen im System erzeugt.

Zuordnung bei Reservierung automatisch vornehmen

Werden beim Einplanen Reservierungen erzeugt, so kann mit dieser Option eine automatische Bestandszuordnung durchgeführt werden.

Reservierung bei Unteraufträgen verwenden

Für Unteraufträge werden Reservierungen erzeugt.

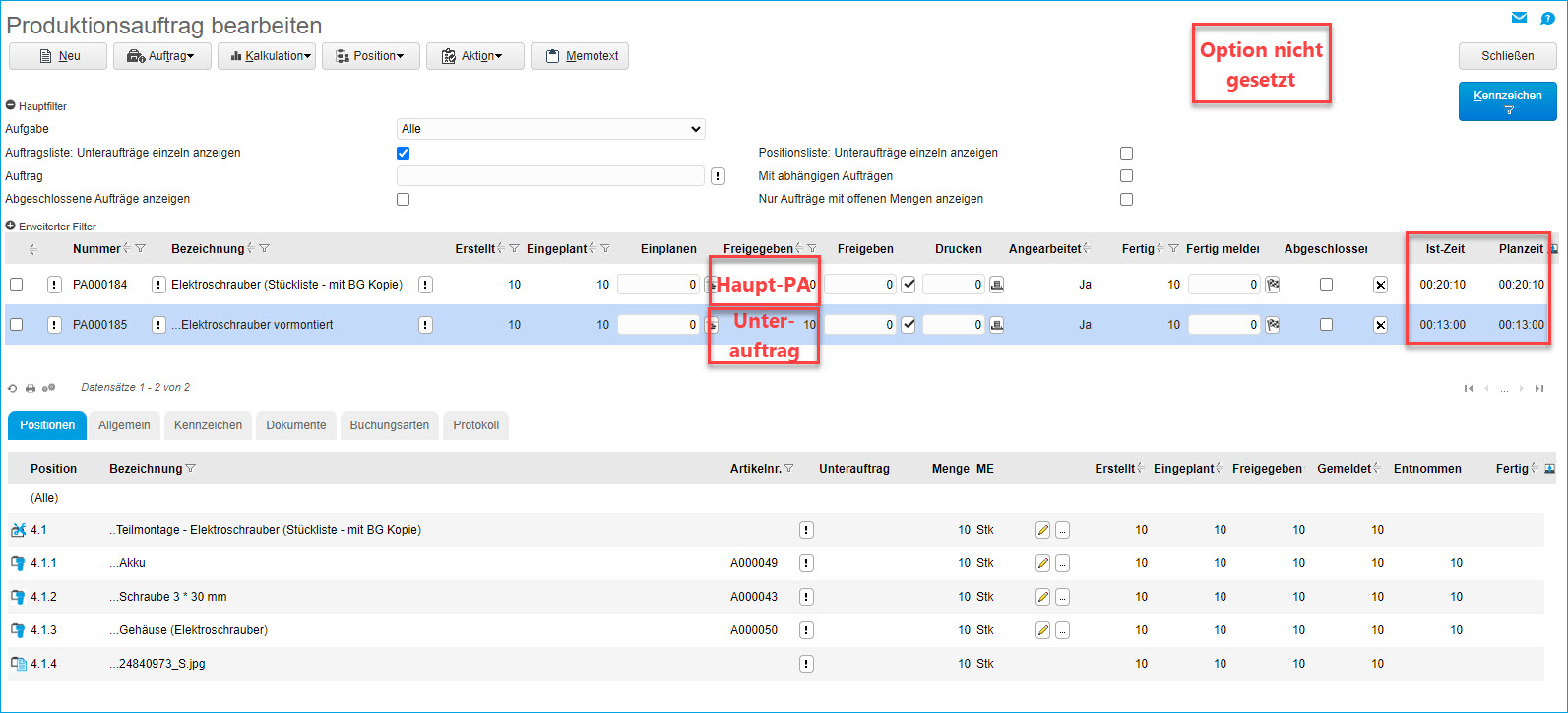

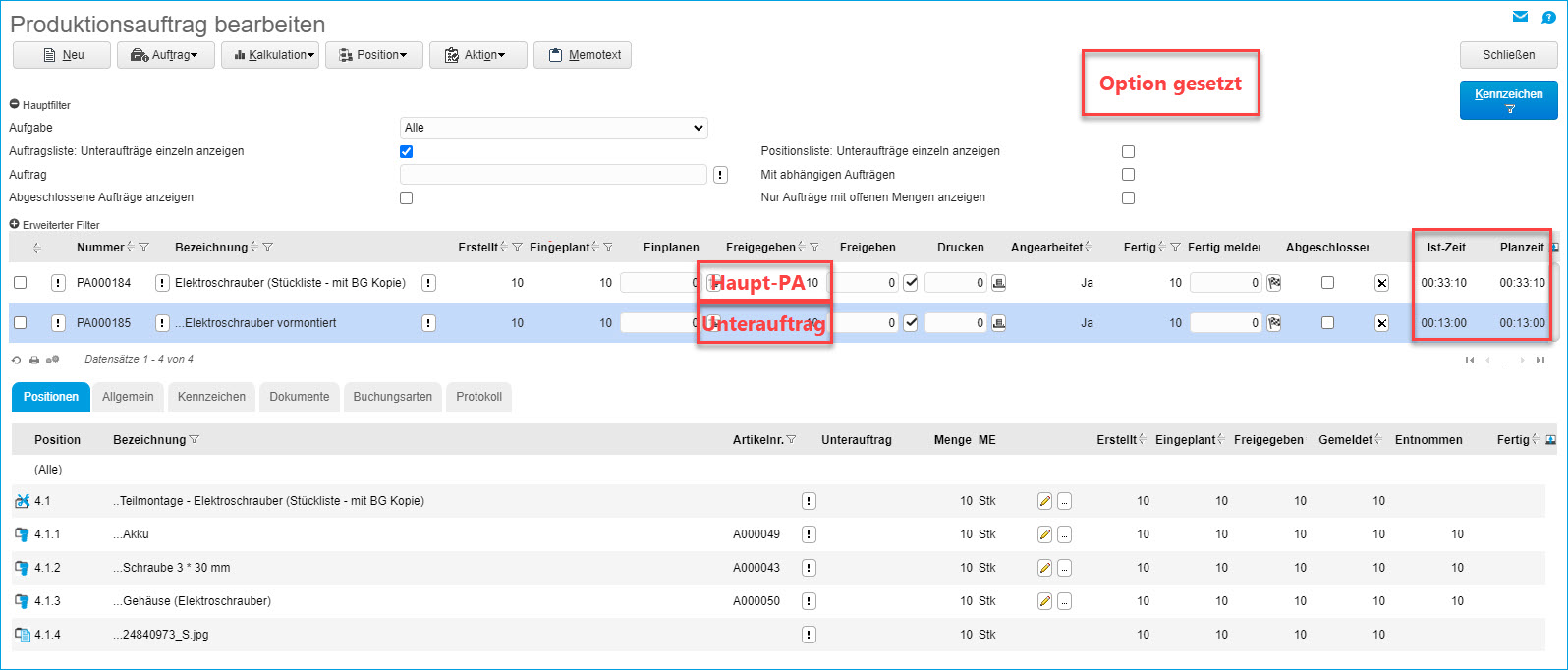

PA-Bearbeiten-Dialog: Zeiten von Unteraufträgen in Anzeige der Ist- und Planzeit des Haupt-PA einrechnen

Ist diese Option nicht gesetzt, dann werden eingeplante (Ist- und Plan-)Zeiten aus Arbeitsgängen in zusammengehörigen Haupt- und Unteraufträgen im Dialog "Produktionsauftrag bearbeiten" jeweils getrennt ausgewiesen.

Ist diese Checkbox gesetzt, dann wird die im Dialog "Produktionsauftrag bearbeiten" eingeplante Ist- und Planzeit aus Arbeitsgängen eines Unterauftrags zu der eingeplanten Ist- und Planzeit des Hauptauftrags hinzuaddiert.

Beispiel: Im nachfolgenden Screenshot-Beispiel wurden die 13 Minuten Ist- und Planzeit aus den Arbeitsgängen des Unterauftrags zu den 20 Minuten Ist- und Planzeit des Hauptauftrags hinzuaddiert, sodass sich die Ist- und Planzeit des Hauptauftrags nun nicht mehr auf 20, sondern auf 33 Minuten Gesamtzeit beläuft.

Sofern die beiden Spalten "Ist-Zeit" und "Planzeit" in Ihrem "Produktionsauftrag bearbeiten"-Dialog nicht dargestellt werden, so lassen sich diese über das "Listview Anpassen"-Menü ganz einfach einblenden:

Freigeben

Materialentnahme statt Fremdfertigungsauftrag

Mit dieser Option kann gesteuert werden, ob und wann das System beim Freigeben die Fremdfertigungsaufträge und Bestellungen erzeugt.

Hierbei stehen folgende Optionen zur Verfügung:

- Nie: Das System macht NIE eine Materialentnahme und IMMER einen Fremdfertigungsauftrag.

- Lagerbestand: Das System macht einen Fremdfertigungsauftrag über die fehlende Lagerbestandsmenge.

- verfügbarer Bestand: Das System macht einen Fremdfertigungsauftrag über die fehlende verfügbare Menge.

- Immer: Das System macht IMMER eine Materialentnahme und NIE einen Fremdfertigungsauftrag.

Dialog für Fremdfertigungsaufträge nach Freigabe anzeigen

Erzeugt das System beim Freigeben Fremdfertigungsaufträge, so soll anschließend der Dialog mit der Übersicht der Fremdfertigungsaufträge automatisch geöffnet werden.

Disposition für Bestandteile von Fremdfertigungsaufträgen erst bei Fremdfertigung

Artikel, welche für die Fremdfertigungsaufträge (im allgemeinen Beistellartikel) benötigt werden, soll erst mit der Erstellung der Fremdfertigungsaufträge in der Materialplanung berücksichtigt werden und nicht schon beim Einplanen.

Artikellangtexte bei Fremdfertigung

Diese Option bestimmt, wie die Artikellangtexte in der Bestellung für die Fremdfertigungsaufträge übernommen werden sollen.

Hierbei stehen folgende Optionen zur Verfügung:

- PPS-Auftragspositionstext: Es soll der Text aus der Auftragsposition des Produktionsauftrages übernommen werden.

- Standard Artikellangtext: Es wird der Langtext des Artikels der Produktionsauftragsposition übernommen.

- leer: Es sollen keine Langtexte übernommen werden.

- PPS-Auftragspositionstext und Positionsmemotext: Hiermit wird der bestehende Artikellangtext einer Produktionsauftragsposition um den Memotext dieser Auftragsposition ergänzt und in der nächsten Zeile ausgegeben.

Lieferdatum der Bestellung von Fremdfertigungsaufträgen

Mit dieser Option können Sie festlegen, wie das Lieferdatum beim Erstellen einer Bestellung für einen Fremdfertigungsauftrag generiert werden soll. Dabei haben Sie die Auswahl zwischen dem Start- und dem Enddatum eines eingeplanten Fremdfertigungsauftrags bzw. der als Fremdfertigungsauftrag deklarierten Unterposition eines Produktionsauftrags.

Fremdfertigungsbestellung je Lieferant zusammenfassen

Wenn Sie umfangreichere Produktionsaufträge bearbeiten, so kommt es oft vor, dass mehrere als Fremdfertigungsauftrag vorgesehene PA-Positionen - beispielsweise das Einrichten der Maschine und die Fremdfertigung selbst – an den gleichen Lieferanten gehen. Sollen alle diese betreffenden Positionen nun noch auf dem gleichen Bestellbeleg für diesen Lieferanten erscheinen, dann setzen Sie bitte diese Checkbox.

Produktionsaufträge beim Freigeben zusammenhalten

Auf dem Register "Erfassen" findet sich für die Baugruppen die Checkbox "Produktionsauftrag zusammenhalten". Ist diese Checkbox gesetzt, so gilt diese global über den gesamten Produktionsprozess hinweg, d.h. unter anderem auch für den Produktionsschritt des Freigebens. Somit werden beim Freigeben eines Haupt-Produktionsauftrags auch alle durch Baugruppen generierte Unteraufträge automatisch freigegeben. Ggf. kann es jedoch sinnvoll und empfehlenswert sein, Unteraufträge losgelöst vom Hauptauftrag freizugeben. Ist dies der Fall und ist die globale Option für das Zusammenhalten von Produktionsaufträgen auf dem Register "Erfassen" nicht gesetzt, so können Sie mit dieser Option Haupt- und Unteraufträge NUR beim Freigeben zusammenhalten.

Diese Einstellung hat den Vorteil, dass Sie bei einer Vielzahl an Unteraufträgen nicht alle diese Unteraufträge einzeln freigeben müssen, sondern dass dies automatisch zusammen mit dem Hauptauftrag erfolgt. Gleichzeitig können Sie mit dieser Option das Zusammenhalten des Produktionsauftrags unabhängig von den anderen Produktionsschritten gestalten.

Materiallager

Hier kann das Materiallager für die Produktion konfiguriert werden, wo entsprechend die Materialbereitstellungen gebucht werden.

Rückmelden

Rückmeldedialog bei PA Änderungen anzeigen

Wird eine Menge über den Dialog "Produktionsauftrag anpassen" auf Positionsebene geändert, so wird der Rückmeldedialog geöffnet, das die fehlende Rückmeldung direkt durchgeführt werden kann.

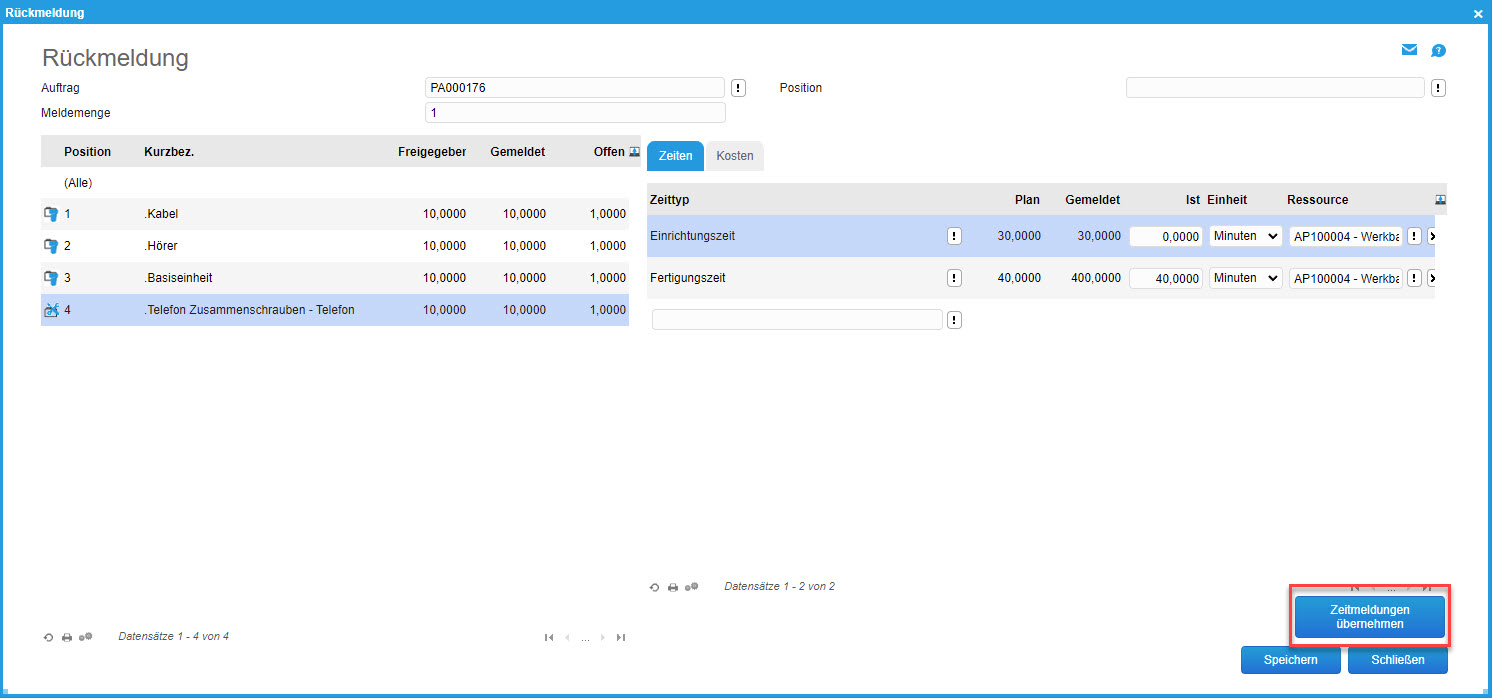

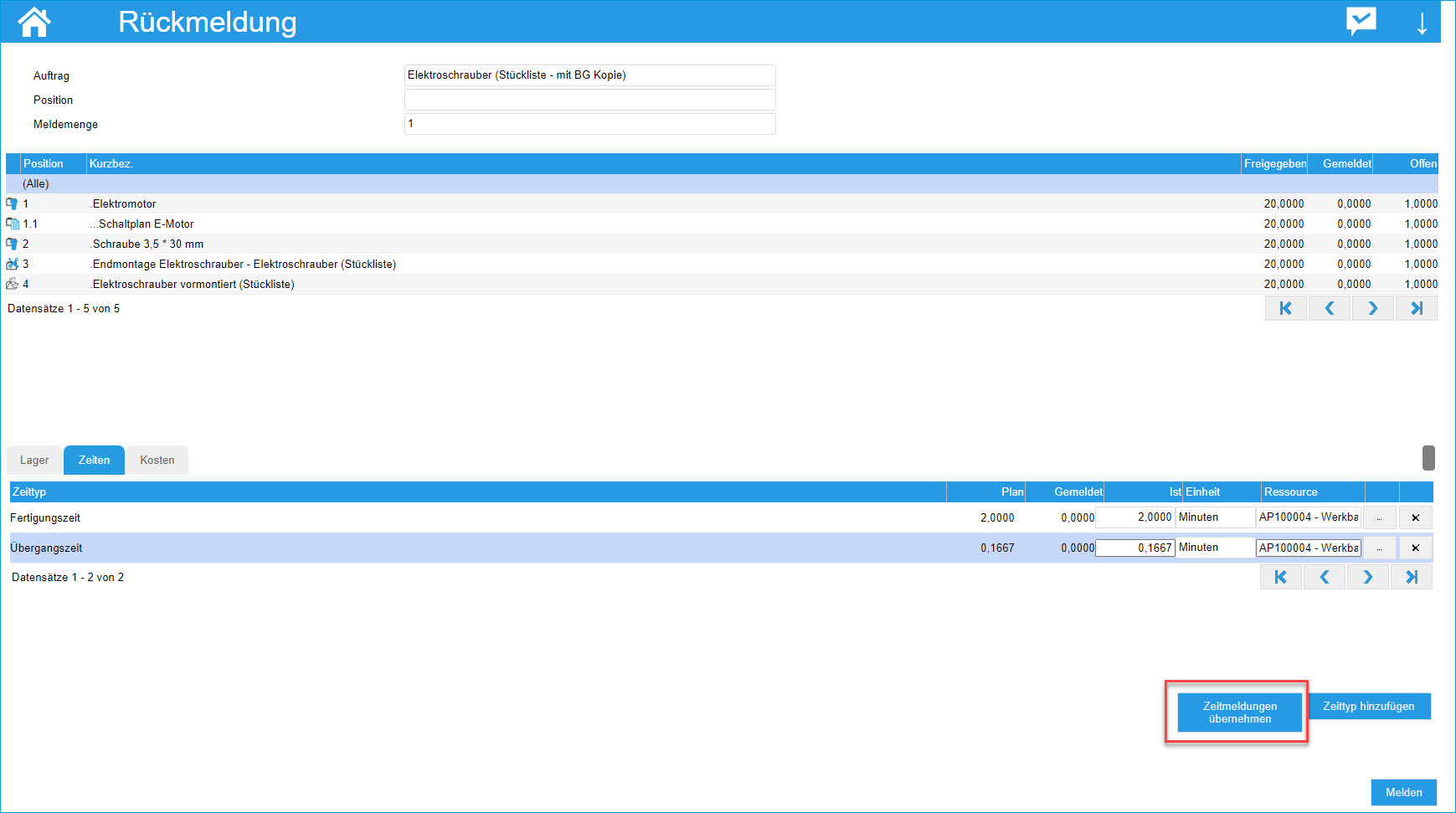

Zeitrückmeldung automatisch verwenden

Getätigte Zeitrückmeldungen werden beim Öffnen des Rückmeldedialoges automatisch übernommen und müssen nicht über den unten abgebildeten Button "Zeitmeldungen übernehmen" angestoßen werden, wenn diese Checkbox gesetzt ist.

Diese Option hat außerdem auch Auswirkungen auf die Tablet-Version der PPS-Terminal-Funktion "Rückmeldung". Ist die Checkbox hier gesetzt, dann wird die Schaltfläche [ Zeitmeldungen übernehmen ] auch im "Zeiten"-Register der Tablet-Terminal-Funktion "Rückmeldung" angezeigt. Ohne Aktivierung dieser Option fehlt der Button dort hingegen.

Übernahme von 0 Zeiten bei leeren Ist-Zeiten

Hierbei werden beim Rückmelden/Fertigmelden alle nicht gemeldeten Ist-Zeiten (also 0-Zeiten) aus "Zeiten zurückmelden" nicht mit der im Arbeitsgang hinterlegten Soll-Zeit, sondern mit 0 in den entsprechenden "Rückmelden"-Dialog übernommen.

Beispiel: Sie haben in Ihrer Stückliste den Arbeitsgang "Feinschleifen", für den Sie eine Soll-Zeit von 10 Minuten ansetzen. Dieser Arbeitsgang ist in der tatsächlichen Fertigung jedoch nicht notwendig gewesen, sodass Sie als Ist-Zeit 0 zurückmelden möchten. Ohne diese Checkbox trägt die Myfactory im Dialog "Rückmelden" als Erfassungshilfe stets automatisch die Soll-Zeit (also 10 Minuten) ein. Mit aktivierter Checkbox wird hingegen die tatsächliche Ist-Zeit im "Rückmelden"-Dialog hinterlegt. Beide Szenarien gelten unter der Voraussetzung, dass Sie die Option "Zeitrückmeldung automatisch verwenden" ebenfalls aktiviert haben (ohne Aktivierung dieser Option ist die hier beschriebene Checkbox ohnehin ausgegraut).

Nur aufgelistete Positionen rückmelden

Sollte im Dialog für die Rückmeldung keine Position ausgewählt sein, so werden immer alle Positionen des Auftrages zurückgemeldet. Die nicht angezeigten Positionen werden mit der Verbrauchsmenge 0 und der angegebenen Statusmenge zurückgemeldet. Sollen nur die Positionen zurückgemeldet werden, welche angezeigt werden (mehrere Auftragspositionen in einem Schritt und nicht jede Position einzeln) so muss diese Option aktiviert werden. (Beispiel: Wenn eine Position im Dialog Rückmeldung gelöscht wird, wird diese Position ohne gesetzte Option als teilgemeldet gewertet, mit dieser Option erfolgt auf diese Position keine Rückmeldung).

Kalendereinträge bei fertiger Rückmeldung beenden

Wenn ein Arbeitsgang frühzeitig zurückgemeldet wird, dann werden die Kalendereinträge mit dieser Option zum Rückmeldezeitpunkt beendet. Das bedeutet, die Kalendereinträge werden gelöscht, damit die eingeplante Ressource nicht länger geblockt wird und wieder für neue Arbeitsgänge zur Verfügung steht.

Status angearbeitet bei Materialentnahme setzen

Der Produktionsauftrag erhält den Status angearbeitet, sobald die erste Rückmeldung erfolgt ist. Soll der Status angearbeitet schon bei den ersten Materialentnahmen gesetzt werden, muss diese Option aktiviert werden.

Produktionsaufträge beim Rückmelden zusammenhalten

Auf dem Register "Erfassen" findet sich für die Baugruppen die Checkbox "Produktionsauftrag zusammenhalten". Ist diese Checkbox gesetzt, so gilt diese global über den gesamten Produktionsprozess hinweg, d.h. unter anderem auch für den Produktionsschritt des Rückmeldens. Somit werden beim Rückmelden eines Haupt-Produktionsauftrags auch alle durch Baugruppen generierte Unteraufträge automatisch rückgemeldet. Ggf. kann es jedoch sinnvoll und empfehlenswert sein, Unteraufträge losgelöst vom Hauptauftrag rückzumelden. Ist dies der Fall und ist die globale Option für das Zusammenhalten von Produktionsaufträgen auf dem Register "Erfassen" nicht gesetzt, so können Sie mit dieser Option Haupt- und Unteraufträge NUR beim Rückmelden zusammenhalten.

Diese Einstellung hat den Vorteil, dass Sie bei einer Vielzahl an Unteraufträgen nicht alle diese Unteraufträge einzeln rückmelden müssen, sondern dass dies automatisch zusammen mit dem Hauptauftrag erfolgt. Gleichzeitig können Sie mit dieser Option das Zusammenhalten des Produktionsauftrags unabhängig von den anderen Produktionsschritten gestalten. Letzteres ist bspw. dann sinnvoll, wenn zuerst der Hauptauftrag rückgemeldet soll, um den Kunden schon einmal mit auf Lager liegenden Zwischenerzeugnissen beliefern zu können. Anschließend können noch die Unteraufträge rückgemeldet werden, um das verbrauchte und ausgelieferte Material im Lager wieder aufzufüllen.

Standard-Zeiteinheit für Zeitrückmeldung

Wenn in Ihren Produktionsprozessen für die Rückmeldung von Zeiten eine andere standardmäßige Zeiteinheit herangezogen wird als in den vorangegangenen Arbeitsgängen (z.B. Sekunden für die Arbeitsgänge und Stunden für die Zeitrückmeldung), dann können Sie mit dieser Auswahlliste eine abweichende Standard-Zeiteinheit für das Rückmelden von Zeiten festlegen. Damit verhindern Sie, dass falsche Zeiten in Ihr System zurückgemeldet werden.

Fertigmelden

Auftrag automatisch abschließen

Ist diese Option gesetzt, dann wird ein Produktionsauftrag bei seiner Fertigmeldung automatisch auf "Abgeschlossen" gesetzt, wenn die vollständige Produktionsmenge bzw. Stückzahl erreicht ist. Dadurch werden automatisch alle beteiligten Ressourcen entfernt und sämtliche Dispositionseinträge (Materialplanungen) für diesen Auftrag bereinigt.

Ist diese Option nicht aktiviert, dann haben Sie noch die Möglichkeit, die Checkbox "Abgeschlossen" im Dialog "Produktionsauftrag bearbeiten" manuell zu setzen.

Verhalten bei Fertigmeldemenge "0"

Mit dieser Option können Sie festlegen, was passieren soll, wenn Produktionsaufträge (versehentlich) mit der Meldemenge "0" fertiggemeldet werden. Neben der Möglichkeit dies zuzulassen oder zu untersagen, können Sie aus der Dropdown-Liste auch auswählen, dass in diesem Fall eine Warnmeldung ausgegeben wird. Haben sich Ihre Produktionsmitarbeiter also beim Eingeben der fertiggemeldeten Menge vertippt, so haben sie auf diese Weise die Möglichkeit dies zu korrigieren.

Preisermittlung für Lagerzugang

Für die Bewertung des Lagerzugangs des Fertigartikels gibt es folgende Optionen:

- Kalkulatorischer EK: Hier wird der Wert aus dem Kalkulatorischen EK diese Artikels aus den Stammdaten benutzt.

- Kalkulatorischer EK2: Hier wird der Wert aus dem Kalkulatorischen EK2 dieses Artikels aus den Stammdaten benutzt.

- Schema: Hier wird der Wert für den Lagerzugang über ein Kalkulationsschema ermittelt. Hierzu ist nachfolgend das entsprechende Schema auszuwählen.

Bewertungspreis variantenabhängig

Soll die Lagerzugangswertermittlung bei einem Variantartikel auf die produzierte Variante spezifiziert sein.

Schema

Bei der Bewertungsoption Schema muss hier das entsprechende Kalkulationsschema für die Bewertung ausgewählt werden.

Version

Bei der Bewertungsoption Schema und einem ausgewählten Kalkulationsschema muss hier die zu verwendende Version des Kalkulationsschemas

spezifiziert werden.

Baugruppe für Kalkulation von Gemeinkosten ausschließen

Wenn Sie die Materialkosten für eine Stückliste kalkulieren möchten, in der sich eine Baugruppe als Ganzes (nicht in ihre einzelnen Artikelbestandteile aufgelöst) befindet, und die Kosten für diese Baugruppe wurden - einschließlich der Materialgemeinkosten - zuvor bereits separat kalkuliert (da die Baugruppe ja auch als einzelne Stückliste existiert), dann können Sie diese Checkbox setzen.

In diesem Fall wird die Baugruppe bei der Kalkulation der übergeordneten Stückliste nicht noch einmal mit den bereits einkalkulierten Gemeinkosten beaufschlagt.

Lagerzugangswert anteilig Auftragsmenge

Diese Option kann für Sie dann nützlich sein, wenn Sie für einen Produktionsauftrag (PA) bereits das komplette benötigte Material entnehmen und eine Teilmenge dieses PA-Auftrags schon fertigmelden möchten.

Wenn Sie diese Checkbox nicht setzen, dann werden in diesem Fall die Materialkosten für die komplette PA-Menge auf die bereits fertiggemeldete Auftragsmenge heruntergebrochen und der Lagerzugangswert wird entsprechend zu hoch angesetzt.

Wenn Sie die Option jedoch setzen, so werden die Materialkosten der bereits fertiggemeldeten Auftragsmenge angepasst und der Lagerzugangswert wird entsprechend korrekt berechnet.

Beispiel: Sie erstellen einen Produktionsauftrag über 10 Elektromotoren und führen die Materialentnahme für die komplette PA-Menge durch. Nun möchten Sie bereits 2 Elektromotoren fertigmelden.

Haben Sie diese Option nicht gesetzt, so geht die myfactory davon aus, dass das Material der Gesamt-PA-Menge schon für die 2 bereits fertiggemeldeten Elektromotoren verbraucht wurde. Dementsprechend werden die kompletten Materialkosten aller 10 Elektromotoren auf die 2 bereits produzierten und fertiggemeldeten Elektromotoren heruntergebrochen und der Lagerzugangswert wird entsprechend zu hoch berechnet.

Mit Setzen dieser Checkbox werden die Materialkosten lediglich anteilig für die 2 bereits fertiggemeldeten Elektromotoren berücksichtigt und der Lagerzugangswert entsprechend korrekt berechnet.

Verwendung der Rückmeldungen

Mit dieser Option werden die tatsächlichen Rückmeldungen für die Wertermittlung berücksichtigt.

Bei manueller Entnahme mit Differenzen Entnahmedialog erzwingen

Wenn es bei einer manuellen Entnahme zu Mengenabweichungen zwischen Entnahme und Stücklistendefinition kommt, soll nicht nur eine Systemnachfrage erscheinen, sondern der Entnahmedialoge automatisch angezeigt werden.

Automatischen Zugang buchen

Mit dieser Option wird der Zugangsdialog unterdrückt, sofern die Zugangsbuchung automatisch durchgeführt werden kann. Der Dialog erscheint bei unvollständigen Informationen (fehlendes Lager, Chargen- oder Seriennummern Definition) trotzdem.

Automatische Bestandszuordnung bei bestehender AB-Reservierung

Ist ein Produktionsauftrag einer Auftragsposition zugeordnet und für diese existiert eine Reservierungsanfrage, so wird mit dieser Option der Zugang automatisch im Bestand dieser offenen Reservierung zugeordnet.

Lager für Unteraufträge

Hier kann ein Lager ausgewählt werden, bei denen die Zwischenerzeugnisse von Unteraufträgen zu- bzw. abgebucht

Preisermittlung für Lagerzugang (Zusatzpositionen)

Über diese Option wird die Bewertung bestimmt für Positionen, welche zusätzlich zur Stücklistendefinition entnommen werden. Die Erklärung der einzelnen Bewertungsverfahren kann den Erläuterungen zum Thema

Artikelbewertung entnommen werden.

Bewertungspreis variantenabhängig (Zusatzpositionen)

Die Bewertung der zusätzlichen Positionen soll variantenabhängig erfolgen.

Fertigmeldemenge größer als Auftragsmenge

Über diese Option kann definiert werden, wie sich das System verhalten soll, wenn auf einen Produktionsauftrag mengenmäßig mehr Fertiggemeldet wird, als ursprünglich im Auftrag enthalten war.

Hierbei stehen folgende Optionen zur Verfügung:

- Positionsmengen wie im Auftrag: Die Positionsmengen werden nicht erhöht. Man hat zum Beispiel aus den Bestandteilen mehr produziert, als die Soll-Vorgabe.

- Positionsmengen erhören: Die Positionsmengen sollen sich zu gleichen Teilen erhöhen, wie die Fertigmeldemenge.

- Nicht zulassen: Das System lässt eine höhere Fertigmeldemenge nicht zu.

Produktionsaufträge beim Fertigmelden zusammenhalten

Auf dem Register "Erfassen" findet sich für die Baugruppen die Checkbox "Produktionsauftrag zusammenhalten". Ist diese Checkbox gesetzt, so gilt diese global über den gesamten Produktionsprozess hinweg, d.h. unter anderem auch für den Produktionsschritt des Fertigmeldens. Somit werden beim Fertigmelden eines Haupt-Produktionsauftrags auch alle durch Baugruppen generierte Unteraufträge automatisch fertiggemeldet. Ggf. kann es jedoch sinnvoll und empfehlenswert sein, Unteraufträge losgelöst vom Hauptauftrag fertig zu melden. Ist dies der Fall und ist die globale Option für das Zusammenhalten von Produktionsaufträgen auf dem Register "Erfassen" nicht gesetzt, so können Sie mit dieser Option Haupt- und Unteraufträge NUR beim Fertigmelden zusammenhalten.

Diese Einstellung hat den Vorteil, dass Sie bei einer Vielzahl an Unteraufträgen nicht alle diese Unteraufträge einzeln fertigmelden müssen, sondern dass dies automatisch zusammen mit dem Hauptauftrag erfolgt. Gleichzeitig können Sie das Zusammenhalten des Produktionsauftrags unabhängig von den anderen Produktionsschritten gestalten. Letzteres ist bspw. dann sinnvoll, wenn zuerst der Hauptauftrag fertiggemeldet soll, um den Kunden schon einmal mit auf Lager liegenden Zwischenerzeugnissen beliefern zu können. Anschließend können noch die Unteraufträge fertiggemeldet werden, um das verbrauchte und ausgelieferte Material im Lager wieder aufzufüllen.

Ausbauartikel mit internem Wert zubuchen

Wird für einen Produktionsauftrag mit Ausbauartikeln gearbeitet, welche im Gegensatz zu anderen Buchungsarten einer Stückliste keine Lagerabgangsbuchung, sondern eine Lagerzugangsbuchung auslösen, dann wird ein solcher Ausbauartikel dem Lager standardmäßig mit dem Wert 0 zugebucht. Dies dient dazu, dass der Ausbauartikel als "Gebrauchtware" zunächst auf ein QS-Lager gebucht und dort bewertet werden kann.

Möchten Sie für die Bewertung des betreffenden Ausbauartikels jedoch einen für ihn im Artikelstamm hinterlegten internen Wert (über „Basis Roherlösermittlung“) verwenden, so können Sie dafür diese Option aktivieren. Ist diese Checkbox gesetzt, dann wird der Ausbauartikel nämlich nicht mit dem Wert 0, sondern mit dem bei dem Ausbauartikel hinterlegten internen Wert dem Lager zugebucht.

Druck

Standard-Druckvariante für Einzeldruck

Hier kann die Druckvariante der Produktionspapiere ausgewählt werden, welche beim Einzeldruck (Drucken über den Listeneintrag in dem Dialog "Produktionsaufträge bearbeiten") verwendet werden soll.

Druckvorschau bei Einzeldruck

Mit dieser Option kann gesteuert werden, ob beim Einzeldruck eine Druckvorschau erfolgen soll oder direkt auf dem Standarddrucker des Clients der Druck ausgeführt werden soll

Druckerauswahl bei Einzeldruck

Soll beim Einzeldruck vor dem Drucken eine Druckerauswahl erfolgen oder auf dem Standarddrucker gedruckt werden.

Auftragsdokumente beim Drucken öffnen

Beim Drucken sollen die Dokumente, welche dem zu druckenden Produktionsauftrag hinterlegt sind, geöffnet werden.

Einzeldruck als Serverdruck ausführen

Der Einzeldruck soll über den Serverdruck und nicht über den Client ausgeführt werden. Beachten Sie hierbei bitte die weiterführenden Dokumentationen zur Einrichtung und Verwendung des Serverdruckverfahrens.

Druckdialog bei Einzeldruck anzeigen

Mit dieser Option wird beim Einzeldruck ein Druckdialog angezeigt, der es ermöglicht, die Dokumentenbestandteile sowie die Druckwege (Server,Clientdruck) manuell auszuwählen.

Standard-Druckvariante für Stapeldruck

Hier kann die Druckvariante der Produktionspapiere ausgewählte werden, welche beim Stapeldruck (Aktion - Drucken in dem Dialog "Produktionsaufträge bearbeiten") verwendet werden soll.

Stapeldruck als Serverdruck ausführen

Der Stapeldruck soll über den Serverdruck und nicht über den Client bzw. Clientvorschau ausgeführt werden. Beachten Sie hierbei bitte die weiterführenden Dokumentationen zur Einrichtung und Verwendung des Serverdruckverfahrens.

Positionen der Unteraufträge drucken

Mit dieser Option kann konfiguriert werden, ob die Positionen von Unteraufträgen beim Drucken berücksichtig werden sollen.

Hierbei stehen folgende Optionen zur Verfügung:

- Standard: Das System entscheidet, je nach Konfiguration der Zusammenhalten Optionen der Produktionsaufträge, ob die Positionen der Unteraufträge mit gedruckt werden.

- Keine: Es werden keine Positionen der Unteraufträge im Druck berücksichtigt

- Alle: Es werden alle Positionen der Unteraufträge im Druck berücksichtigt

Arbeitsgänge mit 0 Zeiten drucken

Arbeitsgänge, denen keine Bearbeitungszeiten zugeordnet sind oder deren Bearbeitungszeiten 0 ergeben, sollen im Druck trotzdem berücksichtigt werden.

Beistellmaterial drucken

Ist diese Checkbox gesetzt, dann wird das bei einem Fremdfertigungsauftrag für die Beistellung benötigte Material automatisch mit ausgedruckt.

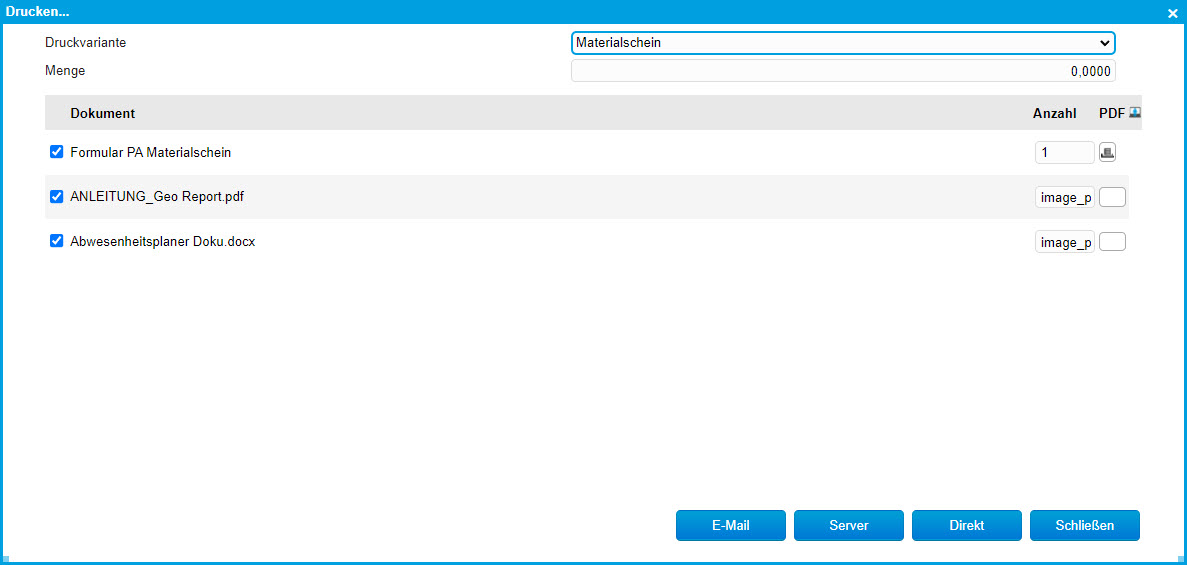

Im Einzeldruck Dokumentenauswahl vorbelegen

Wenn Sie diese Checkbox setzen und anschließend einen Produktionsauftrag per Einzeldruckdialog (in der "Drucken"-Spalte) ausdrucken möchten, dann wird nicht nur das Produktionspapier (z.B. der Materialschein) angehakt und somit für den Direktdruck vorausgewählt, sondern auch etwaige an den Produktionsauftrag angehängte Dokumente (z.B. Word- und PDF-Dokumente).

Auftragsdokumente bei Serverdruck drucken (nur PDF)

Ist diese Checkbox aktiviert, dann werden bei Auswahl der Serverdruck-Funktionalität im Einzeldruckdialog neben den eigentlichen (Smart Report-)Produktionspapieren auch alle einem Auftrag angehängten PDF-Dokumente per Serverdruck ausgegeben. Bitte beachten Sie hierbei, dass die Serverdruck-Funktion ausschließlich PDF-Dokumente unterstützt, Word-Dateien und ähnliche Dokumente werden hingegen nicht mit ausgedruckt.

E-Mail Anhänge

Mit dieser Option können Sie bestimmen, ob und welche Dateien bzw. Dokumente bei Auswahl der E-Mail-Versand-Funktionalität im Einzeldruckdialog an eine Produktionsauftrags-E-Mail angehängt werden sollen. So lassen sich unter anderem entweder ausschließlich die eigentlichen (Smart Report-)Produktionspapiere, wie z.B. PA-Materialscheine oder Warenbegleitscheine, zu einer solchen E-Mail hinzufügen oder ausschließlich jene Auftragsdokumente (Excel-, Word- oder PDF-Dateien; z.B. Handbücher oder Zertifikate), welche Sie im "Dokumente"-Register des "Produktionsauftrag bearbeiten"-Dialogs zu dem jeweiligen Produktionsauftrag hinterlegt haben. Alternativ lassen sich sowohl die Produktionspapiere als auch die Belegdokumente an eine E-Mail anhängen, wahlweise können Sie aber auch auf sämtliche E-Mail-Anhänge verzichten.

Anzahl Ausdrucke

Diese Option erlaubt es Ihnen, ein Arbeitspapier mit einem bestimmten Druck-Layout (z.B. einen Blanko-Prüfplan pro Seriennummer bei Aufträgen zu seriennummerngeführten Artikeln) beliebig oft als identische Kopie auszudrucken. Dabei haben Sie die Möglichkeit, genau 1 Kopie auszugeben oder als Kriterium für die Anzahl der Ausdrucke entweder die fertig gemeldete Menge der beauftragten und fehlerfrei produzierten Artikel oder die Menge der Ausschussartikel zu berücksichtigen.

IST-Planung Planungsmanager

Abgeschlossene Produktionsaufträge ausblenden

Ist diese Option gesetzt, dann werden abgeschlossene Produktionsaufträge bei der Datenerzeugung berücksichtigt, in der Oberfläche des Planungsmanagers aber nicht angezeigt.

Ressourcenzuordnungen neu planen

Bei Arbeitsgängen, die eine Ressourcengruppe oder einen Ressourcenkatalog zugeordnet bekommen haben, wird bei der IST-Planung die Ressourcenzuordnung neu geprüft. Gegebenenfalls wird dem betreffenden Arbeitsgang dann diejenige Einzelressource aus der Ressourcengruppe oder dem Ressourcenkatalog neu zugeordnet, die als Erstes einen Arbeitsgang zurückgemeldet und somit schon beendet hat.

Abgeschlossene Produktionsaufträge ausschließen

Ist diese Checkbox gesetzt, dann werden abgeschlossene Produktionsaufträge bei der Datenerzeugung nicht berücksichtigt.